カイゼン活動について説明します。

簡単ではございますが、弊社の支援の進め方や内容についてお伝えいたします。

弊社のカイゼン活動とは

| 「モノづくり」業界においては「製造現場」が命です。 それは、「人づくり」と通じて「品質」と「原価」が作りこまれるところだからです。 トヨタ生産方式は「製造現場」の問題点を見えるようにして、徹底的な「ムダ」の排除と「品質」の作りこみを行うための手法です。 さらに、この考え方は管理、間接部門を含めた全社的な「カイゼン」を通じて、下記のように経営体質の強化に適用できます。 (1)「人づくり」(社員一人一人の意識改革と行動)を通じて企業の活性化が図れます。 (2)品質と原価の改善を通じて生産性と収益性(利益)の向上が図れます。 |

1.カイゼン活動の流れ

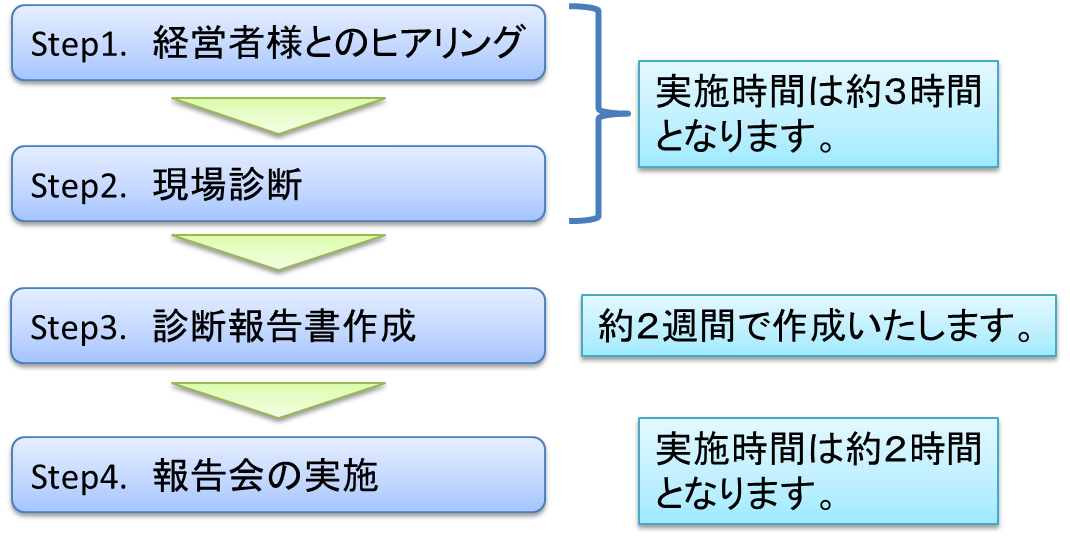

| 中小企業のみなさまの経営体質の強化のためには、まず「ものづくりの現場」「付加価値を産み出す仕事」を強化することが出発点となります。 次に、営業、商品開発、設計、調達、製造、物流、資金回収にいたる企業の全機能を流れでつなぎ、「企業トータルのムダの排除」をトヨタ生産方式を基本とした改善の手法をサービスとしてご提供することによって全社的な経営体質の改善を図ります。 以下、簡単にご説明いたします。 (1)何が問題かを把握します(カイゼンマイスターの無料診断)無料診断とは弊社社員が貴社に訪問し、トップやリーダーとの対話を通じて意向を把握します。あわせて、現場を拝見させていただきます。トヨタ生産方式からみたカイゼン案を無料で提案いたします。 無料診断の流れ無料診断の流れは下図になります。貴社に訪問し、約3時間で診断をいたします。 その後、約2週間で報告書を作成し、貴社にて診断内容のご報告をさせていただきます。

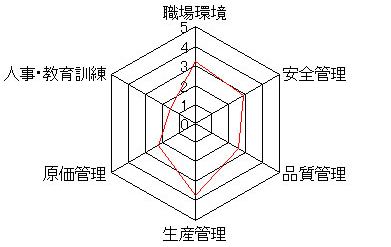

無料診断の報告内容Ⅰ.会社概要 御社の強み、弱み分析を報告します。 Ⅱ.工場を見ての感想と提案 トヨタ生産方式の視点から現場のご感想を下記項目で提案させていただきます。 1.良い点 2.欲を言えば(今後取り組むべき課題) Ⅲ.職場評価(チェックシート) 6つの評価区分におけるチェック項目を詳細に診断いたします。トヨタ生産方針の視点でご評価させていただきます。 6つの評価区分とチェック項目

Ⅳ.総合評価(チェックアイテム毎レーダチャート) チェックシートを5点法評価そ用いてレーダーチャートにし、診断結果の「見える化」を行います。 レーダーチャートの例

|

ここまでが無料診断です。

(2)課題に対して具体的なカイゼン活動を実施します(有料)

無料診断で明確になったお客さまの課題に対して、具体的なカイゼン活動を実施します。カイゼン活動に取り組む上で、お客さまには以下について決めていただきます。詳しくはメールにてお問い合わせください。

- メンバーの選出

お客さま企業から選出されたメンバー(2~10名)と弊社メンバーとが一体になったチームを編成をします。 - 活動期間

活動期間は、お客さまの意向によって3ヶ月、6ヶ月、1年のコースを選んでいただきます。 - コンサルティング料金

実際のコンサルティング料金につきましては、お客さま企業の規模、従業員人数などから判断し、ご提案させていただきます。2.カイゼン活動のフロー

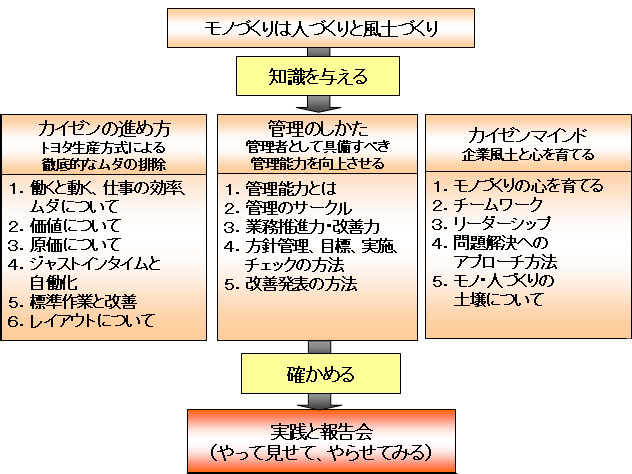

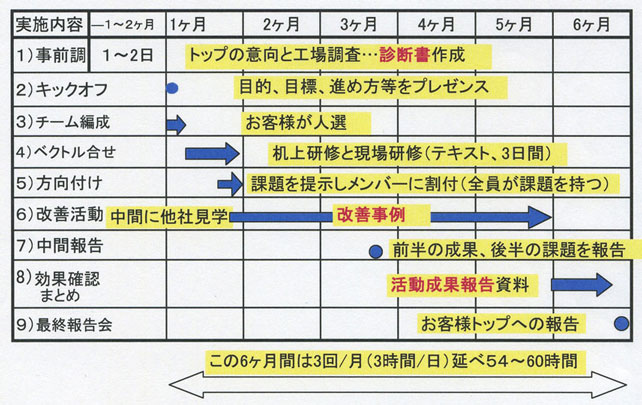

カイゼン活動の大まかなフローは右図の通りです。

カイゼン活動において最も大切なのは、カイゼンを実施するのは「人」であることを理解することです。

トヨタ生産方式は「ものづくりは人づくり」と言われているとおり、人を最大限に尊重し、かつ、人が最大限の力を発揮できるようにすることが大原則となっています。

「人ごと」では会社はよくなっていきません。問題点が先送りされてしまうからです。仕事も楽しくありませんし捗りません。当事者意識を強く持つことが生産性を高めるためにも極めて重要なのです。

さらに、「このままではいけない」「現状を変えていきたい」といった危機感を強く持っている人によって会社は変わっていきます。

そういった人の習慣が集まった会社はいい社風が形成されていきます。

計画、実行、チェック、カイゼンのサイクルが回っていくように進めていきます。

カイゼン活動の最後には、報告会と称して成果の発表を行います。

3.カイゼン実施計画の例

弊社のカイゼン支援は、貴社の状況にあわせて最適な計画を提案させていただきます。

カイゼン活動の支援期間は、お客さまの意向によって3ヶ月、6ヶ月、1年のコースを選んでいただきます。

また、改善支援にあたり、プロジェクトメンバーの選出をお願いしております。お客さま企業から選出されたメンバー(2~10名)と弊社メンバーとが一体になったチームを編成をしてカイゼン活動に取り組んでまいります。

右図は6ヶ月コースの場合の例です。このケースでは、1ヶ月に3回のカイゼン活動支援、1日の支援時間は3時間の計画となっています。合計で54~60時間の改善支援となります。

4.カイゼン活動の例

4S(整理・整頓・清掃・清潔)の事例

【改善前】

奥の備品は取り出しにくい状態です。通路上にも道具が置かれています。

→格納棚を集約立体化し、整理整頓により探す、見出す、をなくすことが求められます。

【改善後】

【改善後】

備品を格納庫に集約整理しました。部品置き場を縮小し通路を広くしました。併せて分散していた中間仕掛け品を集約し生産進行状況が目で見て分かるようにしました。

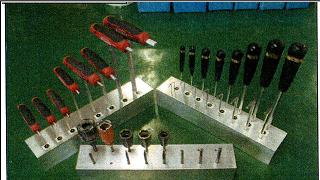

作業性向上の例の事例

【改善前】

工具箱に工具がバラバラになっています。工具を取り出す・見出す・取り出す時間が無駄になります。取り出しにくく、必要なものが直ぐに取り出せないデメリットがあります。必要なもの以外の物も入っています。取り出し易い方向・位置になっていません。工具の位置替え・持ち替えが無駄となります。

→必要なものがすぐに取り出せないか、取り出した場所に何時も返せないかを考えます。必要な物以外は置かないようにします。

【改善後】

【改善後】

必要工具を探す・見出す時間が短縮され、ワンタッチで取り出せるようになりました。

いつも同じ場所に戻せるようになり、必要な工具だけを置くようになりました。

誰でも何がどこにあるのかわかるようになりました。

以下の整理と整頓の徹底によって、モノを探す時間の短縮が実現し、仕事の効率が上がりました。

〇いるものといらないものを分けること

〇定置化すること

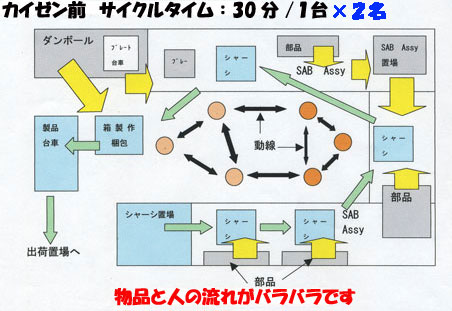

カイゼン活動によるサイクルタイム短縮と少人化例

【改善前】

カイゼン活動を実施する前は、物品と人の流れがバラバラであり、ムダがみられます。

特に大きな問題点は、以下の2点です。

2名作業であるため、手待ちが発生していたこと。

空動きが多い(ワンタッチでの部品の取り出し)こと。

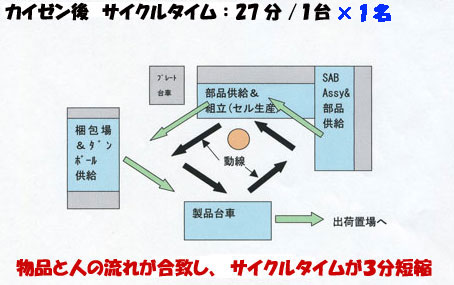

また、動作分析からは出庫部品量が一定化されていない点が問題となっていることがわかりました。 【改善後】

【改善後】

カイゼンポイントとなったのは、以下の通りです。

〇組み付け工程を小スペース化し、1人作業で完結する工程としたこと

〇作業者にやさしい工程作りとしたこと

これらにより、ムダな動きがなくなり、ワンタッチでの部品取出しを可能となったことで、サイクルタイムが3分短縮されました。

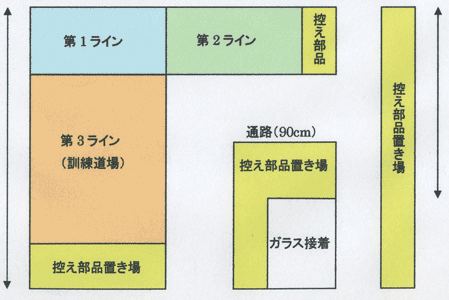

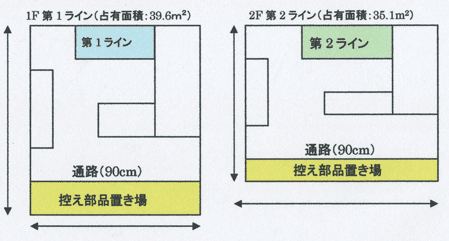

生産ラインの完全セル工程化

【改善前】

カイゼン活動を実施する前は、1Fと2Fで工程が分散していました。

【改善後】

【改善後】

カイゼン活動実施後は、工程の集約化に成功しました。